La metodología de las 5S - Lean Manufacturing

La metodología de las 5S fue concebida en Japón y fue diseñada para mantener un lugar de trabajo seguro, limpio y organizado, en el cual podamos llevar a cabo los procesos de trabajo con el mejor desempeño posible.

La 5S son parte de la herramienta de gestión de mejora continua conocida como Lean Manufacturing, que significa Manufactura Esbelta, la cual fue concebida para reducir los tiempos entre el momento en que un cliente emite una orden hasta que recibe el producto o servicio solicitado.

Si bien la metodología de las 5S fue concebida en sus orígenes para mejorar los procesos de manufactura, podemos aplicarla con éxito a todo tipo de empresas y organizaciones.

Beneficios de aplicar la metodología de las 5S

Esto es lo que conseguimos cuando implementamos y aplicamos la metodología de las 5S y la aplicamos de manera correcta:

- Mejorar las condiciones de seguridad para los trabajadores.

- Mejorar la satisfacción de los trabajadores.

- Reducir los costos de operación.

- Mejorar la calidad de los productos y servicios.

- Incrementar la productividad.

- Reducir la generación de desperdicios.

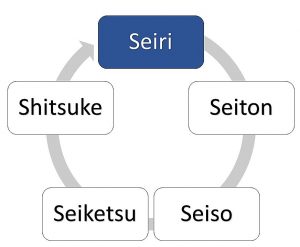

Etapas de metodología de las 5S

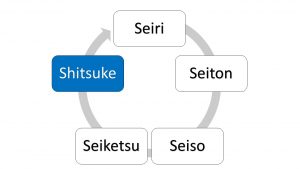

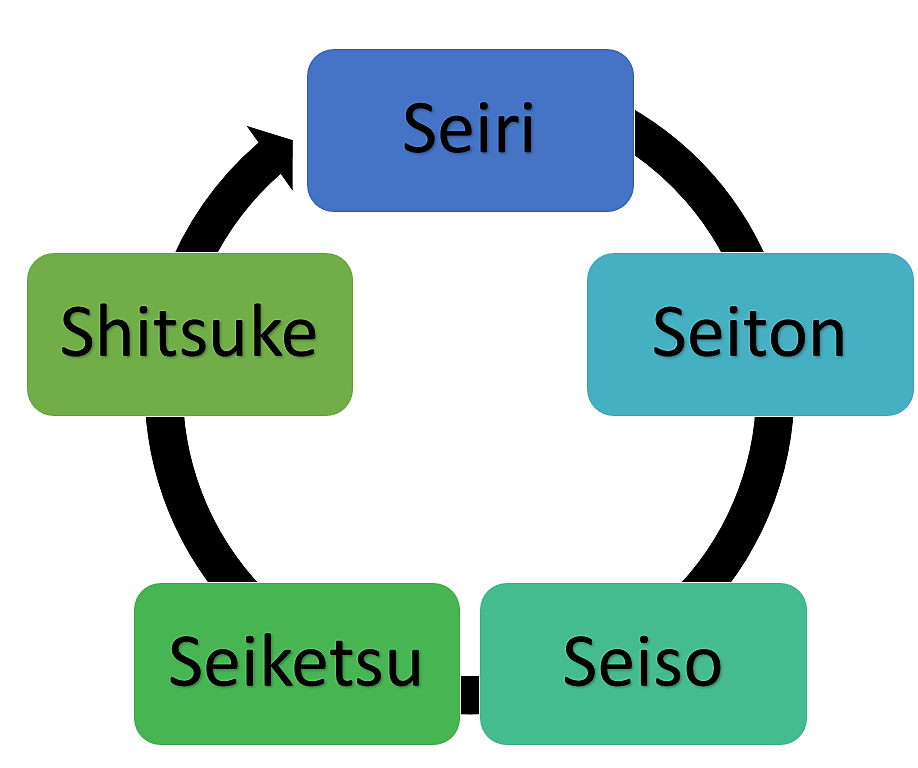

El nombre 5S tiene su origen en el idioma japonés:

Seiri – Seiton – Seiso – Seiketsu – Shitsuke

Seiri: Clasificar

En el puesto de trabajo debe mantenerse solamente lo necesario. Debemos retirar todo lo demás.

Seiton: Ordenar

Una vez que hayamos definido los materiales, equipos y herramientas requeridos para realizar el trabajo, debemos identificarlos y ordenarlos de tal forma que nos resulte fácil acceder a ellos para su utilización.

Seiso: Limpiar

La limpieza del puesto de trabajo es fundamental para que logremos nuestro mejor desempeño.

Seiketsu: Estandarizar

En esta etapa nos corresponde eliminar las causas de la suciedad y el desorden y crear un sistema de tareas y procedimientos que nos permita la aplicación de los principios de las 5S a diario.

Shitsuke: Sostener (Disciplina)

En la metodología de las 5S se refiere al mantenimiento de los estándares, de esta forma se asegura que el sistema se mantenga y no regresemos a las prácticas anteriores.

Seiri: Clasificar, el primer paso

Como hemos comentado, el Lean Manufacturing es una metodología enfocada en la mejora continua. Clasificar es el primer paso de esta disciplina.

Su objetivo consiste en optimizar los sistemas de trabajo eliminando de los diferentes procesos, materiales y actividades que afectan de manera negativa la productividad y por lo tanto, la calidad.

En este primer paso lo que hacemos es identificar todos aquellos elementos innecesarios tales como herramientas y equipos en desuso que ocupan los espacios y congestionan las áreas de trabajo.

La acumulación de materiales no solo afecta la productividad sino que además puede ser un obstáculo para una buena gestión de la prevención.

Es frecuente que en instalaciones industriales, empresas de servicios y otras organizaciones de diversa índole se amontonen equipos, máquinas y herramientas que ya no son útiles.

En muchos casos la vías de escape y salidas de emergencia quedan obstaculizadas, lo que puede complicar una evacuación rápida en caso de presentarse algún tipo de evento que así lo amerite como un incendio, sismo, etc.

Cuando el ambiente de trabajo está saturado de materiales innecesarios se dificulta mucho la organización y el control de las actividades de rutina.

En muchos casos se ha comprobado que el personal tiende ser menos eficiente cuando el entorno está congestionado de elementos que carecen de utilidad.

Cuando queremos lograr una mayor productividad y una gestión de prevención eficaz, una de nuestras prioridades debe ser el orden y limpieza en los puestos de trabajo.

Aquí le explicamos cómo aplicar la metodología de las 5S paso a paso. Es importante seguir la secuencia de pasos tal y como está definida para lograr los resultados deseados.

El primer paso para introducir la mejora de los puestos de trabajo es hacer una clasificación de herramientas, materiales y equipos.

clasificar – ordenar – limpiar – estandarizar - sostener

Seiri - Clasificación

Seiri que significa clasificar, es la primera de las cinco fases y la base del método de las 5S. Nos permite eliminar problemas como:

- Herramientas, objetos y materiales que obstaculizan el flujo de trabajo en el proceso de producción.

- Pérdida de tiempo buscando piezas, herramientas y productos.

- Almacenamiento de inventarios innecesarios y costosos.

- Condiciones inseguras derivadas de la falta de orden.

El objetivo es eliminar todas las herramientas y materiales ajenos a la actividad para crear un espacio bien organizado. Esto facilita un flujo de trabajo sin distracciones.

Esta primera etapa se trata de identificar todos los materiales, herramientas y equipos de manera que podamos llevar a cabo una clasificación precisa de lo que utilizamos:

- A diario.

- De forma ocasional.

Si no lo utiliza, retírelo

Para clasificar los objetos debemos tomar en cuenta la regla: “Si no lo utiliza a diario, retírelo”. Deje únicamente las cosas que se necesitan para realizar el trabajo. Esto incluye herramientas, materiales y maquinaria.

De esta manera podrá liberar espacio útil en planta y oficinas además de mejorar el nivel de limpieza de cada puesto de trabajo.

Al ejecutar este primer paso, usted debe ser estricto; es la base para la exitosa implementación del modelo 5S.

Identificar las piezas y herramientas innecesarias utilizando esta técnica de gestión del puesto de trabajo no siempre es una tarea sencilla. Trabajadores y supervisores se acostumbran al caos de una manera que no lo perciben como tal.

Lo más recomendable es preparar una sesión de formación preliminar con todo el equipo de trabajo asegurando que todos reciban la información de manera clara.

Lograr lugares de trabajo donde la organización y la limpieza sean una constante no es tarea sencilla; este objetivo en particular se hace cuesta arriba al comienzo.

Cuando se trata de implementar esta metodología puede encontrar un poco de resistencia al principio. La paciencia y la perseverancia son claves para conseguir un mejor entorno laboral.

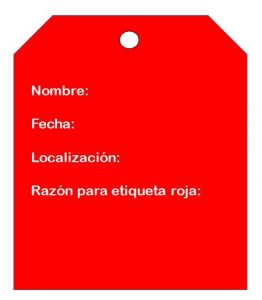

La estrategia de la etiqueta roja

La etiqueta roja es una excelente estrategia para identificar todos los objetos que deben ser retirados del área de trabajo.

Cuando vea algo que piensa que debe ser retirado, colóquele una etiqueta roja. De esta manera, todos sabrán fácilmente que ese artículo debe ser evaluado.

Escriba en la etiqueta la acción a tomar. En este punto pueden ser tomadas varias acciones:

- Dejar donde está

- Reubicar

- Desechar

- Reciclar

- Colocar en “Área de retención”

Clasificar y mantener un área de retención

El área de retención es una ubicación para colocar los artículos sin clasificar hasta que pueda determinarse si deben ser retirados o no del área de trabajo.

Por ejemplo, podría haber una herramienta que nadie ha utilizado en un largo tiempo; sin embargo, usted no está seguro de que debe retirarse. Coloque en la etiqueta una fecha y establezca un límite, por ejemplo, un mes a partir de ahora.

Si se cumple la fecha límite y nadie ha utilizado la herramienta se puede asumir que no es necesaria clasificarla como fuera de uso y retirarla del lugar de trabajo. Esta práctica debe hacerla con objetos y materiales de diversa índole que ocupen espacio en el área de trabajo.

Considere vender o donar los materiales y herramientas que no necesita si están en buenas condiciones.

Si considera que algunos objetos y materiales aún son necesarios, retire las etiquetas rojas y asígneles una ubicación adecuada para almacenarlos en base a la frecuencia de uso.

Tenga en cuenta que esta metodología se basa en los principios de la mejora continua; para que los puestos de trabajo cumplan las normas básicas de orden y limpieza es necesario aplicar las 5S de manera periódica. Y es indispensable clasificar todos los materiales para retirar lo que no se necesita

Cuando bajamos la guardia volvemos a la condición inicial en la que la productividad se ve afectada por la acumulación de materiales que no necesitamos para trabajar.

Mantener los puestos de trabajo bien organizados y limpios de forma permanente requiere de constancia, disciplina y compromiso.

Una vez que se logra que todos aprendan a clasificar y a dejar en el puesto de trabajo solo los materiales necesarios, los resultados en la mejora de la productividad comienzan a notarse aún cuando no ha iniciado la segunda etapa del metodología de las 5S.

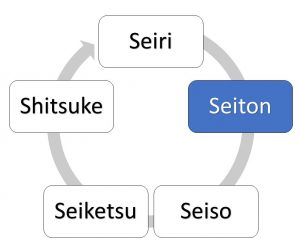

Segundo paso: Organizar

Seiton – Organizar

Organizar en las 5S es el proceso de colocar todo en un lugar donde sea fácil de acceder. Todos los artículos deben estar claramente identificados de manera que sea fácil encontrar su ubicación.

La fase Organizar de las 5S solamente puede comenzarse cuando la fase Clasificar (Seiri) está completa. Esta fase no será de utilidad si hay desorden en el puesto de trabajo.

La meta de la fase Ordenar es crear una forma consistente y estandarizada de almacenar y recuperar herramientas y materiales. La clave es la estandarización.

Cada usuario debe desarrollar su propio sistema basado en la frecuencia en que necesita acceder a las herramientas y los materiales y el proceso en los que los utiliza.

Aspectos a considerar

- Si los artículos se utilizan juntos, almacénelos juntos.

- Coloque los artículos utilizados con más frecuencia cerca del usuario.

- Si es posible, diseñe un sistema en el cual las herramientas se fijen a una cuerda retractable que permita que vuelvan de forma automática a la posición de almacenamiento.

- Coloque los artículos de manera que el usuario necesite voltear o doblarse lo mínimo para acceder a ellos.

- Arregle las herramientas y materiales en el orden en que se utilizan.

Estrategias

La etapa Ordenar utiliza varias estrategias diferentes para lograr las metas. Aquí algunas de ellas:

- Etiquetado y señalización

- Demarcación

- Perfilado de herramientas

Etiquetado y señalización

Es un aspecto clave de cualquier programa de organización. El etiquetado es la forma más rápida de identificar visualmente la ubicación de herramientas, materiales y equipos.

Las cajas de herramientas pueden ser etiquetadas con su contenido de manera que el trabajador pueda encontrar con facilidad lo que necesita. El suelo puede ser demarcado para indicar la ubicación de recipientes de basura, maquinaria y otros equipos de manera que una vez utilizados se coloquen nuevamente en su lugar.

Este tipo de demarcación y etiquetado resulta fácil aún para personal no familiarizado con el sistema de organización de equipos y materiales.

También es de gran ayuda para mantener los procesos de organización porque una vez que todo está debidamente etiquetado, es más fácil para el trabajador mantener el foco en las 5S a diario. Si olvidan la ubicación de algo, lo encontrarán rápidamente.

Adicionalmente, señales y afiches más grandes pueden ser utilizados para transmitir mensajes de organización y seguridad, incluyendo el proceso 5S.

Juntas, estas herramientas crean un soporte para una organización visual del espacio de trabajo.

Pintar y demarcar

La demarcación por líneas frecuentemente está asociada con la seguridad (rutas peatonales, rutas de montacargas y equipos, etc.), pero son también muy útiles para demarcar las áreas de trabajo, así como también la ubicación de paletas, materias primas, productos terminados, áreas de despacho, área peligrosas y otras ubicaciones.

Al demarcar los límites de estas áreas resulta más fácil para trabajadores y visitantes conocer la organización del lugar de trabajo y la ubicación de materiales y equipos. Esto mejora el flujo de trabajo y resulta en mejoras de la productividad.

Delineado de herramientas

El delineado de herramientas consiste en hacer un delineado visual que permita devolverlas fácilmente a su ubicación.

Este método de organización es simple y muy efectivo. Hace el proceso de organización más visual, lo cual permite a la gente seguir los protocolos de organización sin necesidad de pensar mucho.

Tercer Paso: Limpieza

Una vez que hemos identificado los materiales innecesarios y tenemos todas las herramientas y elementos de trabajo organizados, se debe implementar un protocolo de limpieza y mantenimiento diario.

Un ambiente de trabajo limpio impacta de manera positiva en la motivación del equipo de trabajo y contribuye en gran medida a prevenir accidentes.

Seiso – Limpieza

En la etapa de limpieza, se procede a retirar toda la suciedad y la mugre y mantener el lugar de trabajo limpio diariamente. Queremos limpiar y mantener limpio.

Eliminamos el desorden al clasificar, arreglamos los equipos y herramientas al ordenar; ahora es momento de limpiar.

Al implementar esta etapa, sucederán dos cosas:

- En primer lugar, el personal estará encantado de llegar a un puesto de trabajo limpio.

- En segundo lugar, al mantener los equipos y las áreas en buenas condiciones, se reducirán los accidentes y fallas en equipos.

Con el Sistema 5S, la limpieza es la responsabilidad de cada uno. Aun cuando se cuente con personal de limpieza para las grandes áreas, la limpieza de cada puesto de trabajo debe ser realizada por cada trabajador.

Se debe entrenar al equipo de trabajo para que perciba la suciedad y el desorden como una situación inaceptable.

La limpieza debe ser parte de la cultura organizacional.

Si estandariza el programa de limpieza obtendrá mejores resultados.

Entrene al personal acerca de cómo hacerlo correctamente. Asegúrese de que ellos saben su responsabilidad y suministre los implementos adecuados para realizar el trabajo. Utilice listas de verificación y diagramas para lograr consistencia en las tareas.

Inspección y Mantenimiento

Limpiar no es la única faceta de la etapa “Limpieza”. Para mantener óptimas condiciones se debe incluir un programa de inspección y mantenimiento de rutina.

Al mismo tiempo que el personal realiza la rutina diaria de limpieza, debe inspeccionar las maquinarias y herramientas para detectar daños o defectos. Incluya estos aspectos en la lista de verificación diaria para asegurarse que la inspección el mantenimiento diario se realiza.

Debe ejecutarse una rutina de mantenimiento periódica que contemple aspectos como revisar el nivel de aceite en la maquinaria, las condiciones de las correas, mangueras, tuercas y tornillo y la verificación de las herramientas que deben amolarse.

La meta de la fase Limpieza es mantener el lugar de trabajo en óptimas condiciones para prevenir daños en equipos y materiales y hacer que duren el mayor tiempo posible.

Mantener las herramientas y equipos limpias y en buen estado también mejora las condiciones de seguridad en el puesto de trabajo. Menos lesiones y reducción de la pérdida de tiempo equivalen a una mayor moral y productividad del personal.

Cuando se detecta un daño en un equipo

Si se trata de un daño que requiere ser atendido por técnicos especializados, coloque una etiqueta e informe al supervisor. Debe registrarse la acción para poder hacer seguimiento.

Los equipos de oficina también deben incluirse en el plan de limpieza y mantenimiento. Las computadoras (ordenadores) deben ser soplados con aire para remover el polvo y realizar mantenimiento al software para mantenerlos en óptimas condiciones.

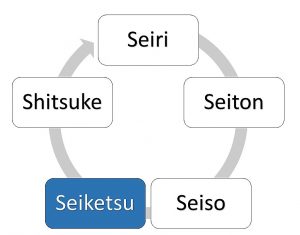

Seiketsu: Estandarizar

Todos tenemos nuestra propia manera de hacer las cosas. Esta individualidad es grandiosa en nuestras vidas personales porque hace la vida mucho más interesante y divertida.

Sin embargo, cuando hablamos del lugar de trabajo si cada uno de nosotros aplica su propio estilo a los procesos, corremos el riesgo de producir no conformidades, se pueden perder las condiciones óptimas logradas con los tres pasos anteriores.

El paso Estandarizar establece la utilización de planificación y listas de verificación que puedan seguirse con facilidad, de tal manera que cada paso sea ejecutado de la misma manera cada día.

De este modo, cada trabajador sabe qué necesita hacer, cuándo hacerlo y cómo hacerlo exactamente. No se puede dejar lugar a la incertidumbre.

La estandarización aplica tres pasos para asegurar que los pilares de las 5S ejecutan de forma correcta y consistente:

1) Asegúrese de que cada trabajador conoce bien sus responsabilidades.

Si el personal no sabe exactamente qué se espera de ellos, no podrá estar en capacidad de hacerlo correctamente.

Deben tener una clara comprensión de sus responsabilidades diarias y semanales con respecto a las tareas correspondientes a Clasificar, Organizar y Limpiar. Sus responsabilidades deben estar claramente indicadas en una lista de verificación o en un flujograma que pueda ser fácilmente consultado a lo largo del día.

2) Hágalo parte de la rutina diaria

Si entrena al personal correctamente, ellos ejecutarán los pasos de las 5S sin pensar demasiado, de manera natural. No se requiere pensar mucho; los trabajadores fluyen a lo largo de su rutina diaria porque pueden comprenderla con facilidad.

3) Realice evaluaciones periódicas

Una vez establecidos todos los pasos, se puede evaluar el desempeño a intervalos regulares.

Se puede conformar un comité de trabajadores de los diferentes departamentos o asignar la tarea a los supervisores. De ambas formas, necesitará un sistema que asegure que las tareas son ejecutadas de forma consistente.

Estandarizar es esencial para el éxito de la implementación de las 5S. Si su equipo de trabajo cuenta con procedimientos a seguir para completar cada paso, asegurará el éxito a largo plazo y cosechará la recompensa de aplicar correctamente la metodología.

Disciplina / Shitsuke: El quinto pilar de las 5S

La disciplina es el quinto pilar de las 5S y su objetivo es promover el compromiso y la motivación en el equipo de trabajo para seguir cada paso día a día. Es determinante para el éxito del programa..

Una vez que inicia la aplicación de la metodología de las 5S en el lugar de trabajo, podrá ver las mejoras con mucha rapidez. Pero la clave para que se mantenga en el largo plazo es la constancia y la disciplina.

Al comienzo, se mantiene el proceso y se aplica a diaria; pero transcurrido un tiempo, se tiende a volver a las viejas prácticas y se retrocede.

Esta etapa de las 5S, fue concebida para mantener al personal motivado.

Planifique el tiempo para hacer las tareas: la base de la disciplina

Programe el tiempo del equipo de trabajo de manera que pueda ejecutar todos los pasos de manera correcta.

Por ejemplo, en para el paso Limpiar podrían dedicarse unos minutos antes del almuerzo y antes de finalizar la jornada de trabajo. Durante este tiempo, el objetivo principal es limpiar y organizar de acuerdo con las listas de verificación.

Recuerde que la clave del éxito en la implementación de la metodología de las 5S radica en la disciplina y la constancia.

La disciplina comienza desde la dirección

Toda la organización debe involucrarse en la implementación y mantenimiento de las 5S. Si el personal observa que la gerencia no está involucrada, difícilmente aplicarán el proceso de manera continuada.

Establezca un sistema de incentivos

Puede establecer competencias amistosas entre departamentos mensualmente y premie al ganador con cosas como invitación a comer, salir más temprano un día o cualquier otra recompensa sencilla que les haga saber cuánto aprecia usted el trabajo bien hecho.

La práctica de la disciplina es difícil y es importante mantener motivado al equipo de trabajo.

Involucre a todo el personal

Conforme un comité integrado por personal y supervisores de los diferentes departamentos. Su función será supervisar la implementación de las 5S durante un período determinado. Una vez cumplido el período, designe nuevos integrantes.

Mantenga una campaña mediante posters, mensajes y otros medios acerca de la importancia de las 5S. Realice un monitoreo constante para asegurar que se cumple con todas las actividades relacionadas con la metodología y que la disciplina se mantiene.

Conclusión

Sin duda la metodología de las 5S es una herramienta poderosa para mejorar la productividad y aumentar la motivación del equipo de trabajo.

Al principio, requiere de una inversión de tiempo extra pero los beneficios que obtendrá bien valen la pena el esfuerzo.

Si quieres conocer otros artículos parecidos a La metodología de las 5S - Lean Manufacturing puedes visitar la categoría Prevención.

Deja un comentario

Publicaciones relacionadas